“双碳”目标下电解制氢关键技术及其应用进展

赵雪莹,李根蒂,孙晓彤,宋洁,梁丹曦,徐桂芝,邓占锋

(全球能源互联网研究院有限公司)

本文发表在《全球能源互联网》2021年第5期“规模化储能技术进展及其在高比例可再生能源和电力电子设备电力系统中的应用”专题上,欢迎点击品读。本文受国家电网有限公司科技项目科资助。

文章导读

氢能是一种清洁无污染、可长期存储的二次能源,在碳达峰、碳中和目标背景下,将在可再生能源占主导地位的能源体系中扮演举足轻重的角色。氢能的绿色制取是实现脱碳的必要前提,综述了氢能绿色制取的关键技术进展。此外,总结了欧洲、日本等地在绿氢制取方面的先进案例,分析电解制氢技术的成本组成以及降低成本的途径。相比于设备成本的降低,低电价对于绿氢成本的影响更大。电极和膜片在碱性电解槽成本中占比最高,而双极板在质子交换膜电解槽成本中占比最高。最后总结了未来中国氢能绿色制取技术发展方向:研究新能源输入对电解槽及制氢系统影响;提高电解槽和系统可靠性与耐久性;提升电解槽关键材料与核心部件自主化研发水平。

重点内容

1 氢能绿色制取技术

电解水的电化学反应过程被认为是完全清洁的产氢过程,无二氧化碳排放。电解制氢技术主要分为3种:碱性电解(AWE),质子交换膜(PEM)电解,固体氧化物电解(SOEC)。表1总结了3种技术的重要特征及优缺点。

⬇表1 三种类型的水电解质的特征

1)碱性电解(AWE)制氢技术是目前最成熟、商业化程度最高的电解制氢技术,MW级规模的电解装置已实现商业化应用。较高的电流密度下,产生的气泡在整个电极表面形成一层连续的非导电气膜,传统AWE最大电流密度通常限制在0.45A/cm2以内。因而延伸出新型AWE电解槽、水蒸气电解槽,来避免“气泡演变问题”,提升电流密度。此外,AWE的启动时间较长,停机后需要30~60 min才能重新启动,因此与可再生能源配合性能相对较差。目前,中国碱性电解水制氢技术已经十分成熟,在电流密度、直流电耗等技术指标上与国外仍存在一定差距。

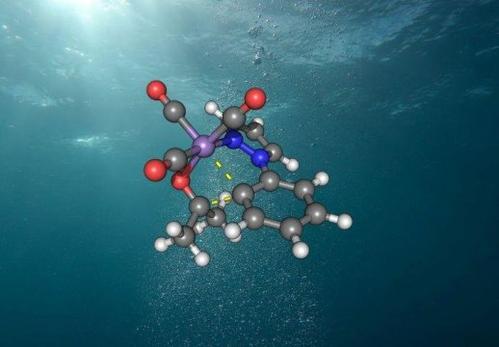

2)质子交换膜(PEM)制氢技术采用质子交换膜作为电解质。质子交换膜可提供高导电性、允许紧凑化设计和高压操作、薄膜厚度低,但质子交换膜不能完全隔离气体,将降低电流效率和/或气体纯度,尤其当运行在低电流密度或频繁启动-停止循环时。PEM电解水催化剂主要是Ir、Ru等贵金属/氧化物,因其价格昂贵且资源稀缺,衍生出非贵金属取代含铂族金属(PGMs)、碳载铂纳米颗粒、过渡金属氢氧化物等其他替代品。

与其他电解水技术相比,PEM电解制氢技术已被证明具有高电流密度(一般2~3A/cm2)、高产氢纯度(可达99.999 9%)、高负载灵活性(运行范围可达5%~120%)以及提供电网平衡服务能力等优势,是目前电制氢技术发展应用热点,国际上PEM电解水制氢技术快速发展,但国内起步较晚,在功率规模、电流密度、效率、可靠性等方面与国外差距较大。

3)固体氧化物电解(SOEC)操作温度在500℃以上,可使用相对便宜的Ni电极,表观效率可高于100%。SOEC目前仍处于发展阶段,在过去10a中呈指数型增长,世界各地的公司、研究中心和大学主要研究活动是寻找新的电解质和电极材料,探索电解液薄膜和电极层的新技术。

与AWE与PEM技术相比,SOEC的技术成熟度较低,尚处于实验室研发阶段。尽管存在效率高的显著优点,但关键材料在高温和长期运行下存在耐久性问题,限制其进入市场应用阶段。

2 全球绿氢生产发展现状

近年来国际上电解制氢项目数量和规模呈指数型增长,2010年前后的多数电解制氢项目规模低于0.5MW,而2017—2019年的项目规模基本为1~5MW,如图1所示。

越来越多的国家在可再生能源电解制氢方面开展试点和商业初期项目,尤其关注规模以及电力系统交互性能方面的提升,相关项目的应用规模已发展至MW级,但是为大幅降低成本,还需进一步研究、扩大生产规模以及在实践中不断创新。

⬆ 图1 各国电解制氢项目时间及项目规模变化图

在能源互联网的建设背景下,虚拟电厂也要朝着能源综合服务虚拟站的方向转变。虚拟站基于对综合能源信息物理资源的抽象与整合,实现客观的统一资源调度。图2为虚拟站能量流-信息流-业务流多层次协调运行架构,在满足用户用能需求的基础上,通过数据采集与分析为用户提供相应的能源增值服务,制定出合理的运行方案。

3 绿氢成本分析

电解水制氢成本一般包括:①设备成本;②能源成本(电力);③其他运营费用;④原料费用(水)。其中,能源成本即电力成本占比最大,一般为40%~60%(AWE/PEM)甚至可达80%,设备成本占比次之。由图2可以看出,电价改变引起的成本下降幅度明显高于电解槽成本降低带来的下降幅度。

⬆ 图2 2020—2050年期间绿氢成本变化趋势

如图3和4所示,对于碱性电解槽而言,设备成本主要由电极、膜片的成本驱动,由于碱性电解槽的双极板设计制造更简单、材料更便宜(镀镍钢),因此只占电解电堆成本的一小部分。对于PEM电解槽而言,设备成本主要由双极板的成本驱动,主要因为其通常需要使用Au或Pt涂层。此外稀有金属Ir是膜电极材料的重要组成部分,可能成为后期PEM电解槽生产的瓶颈。

⬆ 图3 1 MW碱性电解槽的成本组成

⬆ 图4 1 MW PEM电解槽的成本组成

降低绿氢成本可从改善单电池材料、电解槽结构设计与提升单槽规模两方面入手。使用较少的贵金属材料,或用非贵金属材料(Ni、Fe等)取代,重新设计电解槽可获得更高的效率、更高的耐久性以及更高的电流密度;增加单槽和工厂生产的规模,可通过执行高通量、自动化的制造工艺,降低每个组件的成本。

4 未来发展方向

未来氢能有望打通可再生能源电力在交通、工业和建筑领域终端应用的渗透路径,逐步降低化石能源在这些终端领域的消费比重。实现氢能的规模化应用,还需在以下方面进行深入研究:

1)研究新能源输入对电解槽及制氢系统影响,解决可再生能源高比例并网问题。

2)提高电解槽和系统可靠性与耐久性,促进电解制氢技术参与电网调峰调频,增加与电网互动。

3)提升电解槽关键材料与核心部件自主化研发水平,加快形成具有完全自主知识产权的批量制备方法,全面实现关键材料与核心部件的国产化。

5 结论

欧洲国家、日本、加拿大等在可再生能源电解制氢方面已开展试点和商业初期项目,相关项目的应用规模已发展至MW级,尤其关注规模以及电力系统交互性能方面的提升。中国电解制氢项目主要利用AWE制氢技术,PEM示范工程较少,应用于电力系统中的制氢示范以及SOEC示范工程更为罕见。若能解决其材料耐高温与耐久性问题,长远来看SOEC在实现氢能大规模高效制备上具有较大潜力,可加大投入研发支持。

与化石能源制氢相比,绿氢制取成本仍旧较高。对于AWE和PEM而言,电价的影响最为重要,需要政府在可再生能源电力上的政策支持与倾斜。在设备成本方面,对于AWE电解槽,电极和膜片占比最高,对于PEM电解槽,双极板占比最高。可通过电解槽设计、改善关键材料以及增加电解槽生产规模来降低电解制氢成本。

本文引文信息

赵雪莹,李根蒂,孙晓彤,等. “双碳”目标下电解制氢关键技术及其应用进展[J]. 全球能源互联网,2021,4(5):436-446.

ZHAO Xueying, LI Gendi, SUN Xiaotong, et al. Key technology and application progress of hydrogen production by electrolysis under peaking carbon dioxide emissions and carbon neutrality targets[J]. Journal of Global Energy Interconnection, 2021, 4(5): 436-446(in Chinese).